「ささえる」検査・修理 – 技術

中部プラントサービスでは、様々な技術を用いて検査・修理を行います。

溶接

昭和40年代から、電気事業法第52条に基づく溶接施工工場として、また2015年度からは原子炉等規制法に基づく溶接施工工場として、溶接技術力の向上と拡大を図りながら、溶接自主検査対象溶接工事を主体に実施し、客先設備の信頼性維持に貢献してきました。工事設計部署・溶接自主検査実施部署・非破壊検査実施部署との協調により、法対応手続きから施工計画立案・溶接施工・検査まで一貫したサービスを提供します。また、アルミニウム合金のJIS資格の取得や、今後の水素社会を見据え高圧水素配管(引張強さ800N/㎟以上)の溶接施工法を高圧ガス保安協会(KHK)で取得し、溶接も可能となりました。

-

溶接自主検査対象溶接 -

ボイラ蒸発管溶接 -

溶接訓練ブースでの訓練 -

9Cr鋼溶接 -

9Cr鋼溶接 -

アルミニウム溶接 取得資格(TN-2F/P、MN-2F/P) (気化器現地修理) -

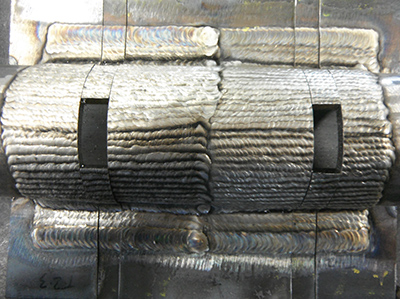

インコネル肉盛溶接 (Tig溶接) -

インコネル肉盛溶接 (Mig溶接) -

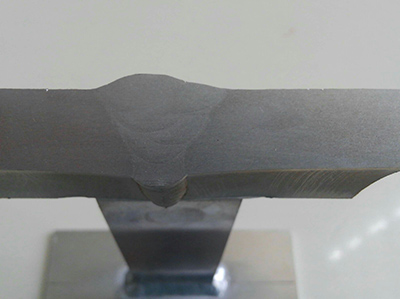

アルミニウム溶接 (マクロ断面) -

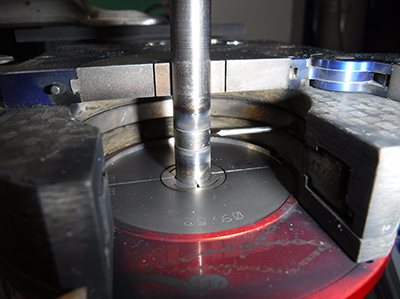

高圧水素用配管HRX19Ⓡ(φ9.52)

自動溶接(ノンフィラ) -

高圧水素用配管HRX19Ⓡ(φ21.7)

自動溶接(フィラーワイヤ) -

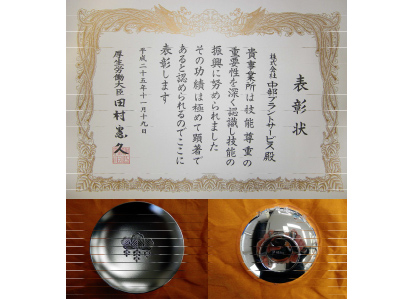

厚生労働大臣表彰

あいちの名工受賞

社員の萩俊二が、平成27年度愛知県優秀技能者(職種名:電気溶接工)として表彰を受けました。また、2018年度に厚生労働省「ものづくりマイスター」としても認定を受けています。 愛知県優秀技能者表彰は、愛知県が、技能者に対する社会一般の認識を高めるとともに、技能者の社会的地位と技能水準の向上を図ることを目的に昭和42年から実施しており、県内の事業所に勤務または県内で事業を営み、優れた技能を持ち、その技能を通じて社会に貢献された方を「愛知県優秀技能者(あいちの名工)」として表彰しているものです。 厚生労働省「ものづくりマイスター」認定は、厚生労働省が推進する「ものづくりマイスター」事業の趣旨に賛同し、これにふさわしい「電気溶接」の分野の優れた技能を有するなど、その要件に該当することにより認定を受けたものです。

-

大村愛知県知事(左)と萩俊二 -

賞状 -

溶接の指導をしている様子 -

-

受賞者本人の喜びの言葉

このたび、多くの皆さま方のご指導とお力添えにより、「あいちの名工」を受賞できましたことは、身にあまる光栄であり、心から感謝申し上げます。 入社以来、溶接業務や監督業務に携わりました。その中、溶接技術技能指導する業務に1995年から約20年間携わってきました。 私にとって技術・技能の追求は永遠のテーマです。今回の受賞を機に、さらなる技術・技能の向上を目指すとともに、後継者の育成や技能の伝承にも力を入れ「あいちの名工」にふさわしい人となれるよう、今後も日々の研さんに励みたいと思います。 受賞者としての重責を果たすため、社内での技能伝承はもちろんのこと、愛知県内においても依頼があれば、工業高校の生徒など、これからの「ものづくり」を担う生徒たちへの指導をし、ものづくりの面白さを伝え、自分が持っている電気溶接技能を通じ社会に貢献し、社名の高揚に寄与していきます。

資格保有状況

| 溶接管理技術者 および 溶接自主検査員 | 溶接管理技術者(WES)特級 2人 |

|---|---|

| 溶接管理技術者(WES)1級 17人 | |

| 溶接管理技術者(WES)2級 94人 | |

| 電気事業法における溶接自主検査員 20人 | |

| 原子炉等規制法における自主検査員 8人 | |

| 溶接士 | JIS・JPI溶接士 (アーク溶接、TIG溶接、半自動溶接) (炭素鋼、合金鋼、ステンレス鋼、アルミニウム合金) 35人 |

| 普通ボイラ溶接士(労働安全衛生法) 11人 | |

| 電気事業法溶接士 社員13人 (T W-4r R-1、A W-4r F-4、T W-3r R-5、MW-3eE-1、MW-3eE-5他) 登録溶接士14人 | |

| 原子炉等規制法に基づく溶接士社員 2人 (T W-3r R-1、T W-3r R-5) | |

| 電気事業法 溶接施工法 | 炭素鋼、合金鋼、ステンレス鋼、異材組合せ 80種目 |

| 原子炉等規制法 溶接施工法 | 炭素鋼、ステンレス鋼 6種目 |

| 高圧ガス保安法 溶接施工法 | 高圧水素用配管HRX19® 6種目 ※HRX19®は新日鐵住金株式会社の登録商標です。 |

| 各種溶接設備 | 被覆アーク溶接機、TIG溶接機、半自動溶接機、自動溶接機 |

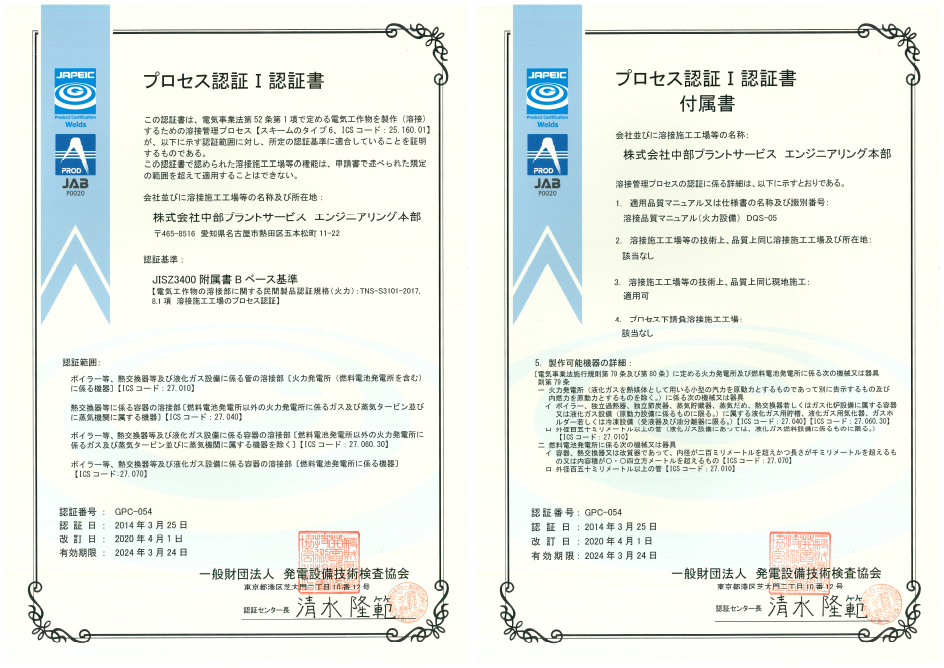

民間製品認証制度によるプロセス認証を取得しています。お客さまは、当社の溶接管理プロセス認証等をご確認いただくことにより、溶接検査前の煩雑な書類確認を省略することが可能です。 当社の溶接施工工場が溶接プロセスを管理することにより、お客さまの溶接自主検査の合理化をお手伝いします。

- 審査登録機関 一般財団法人発電設備技術検査協会 認証センター

- 認証番号 GPC-054

検査

豊富なデータとノウハウを活用し、設備の故障原因や余寿命診断等、さらに、故障や事故への影響、修理費用を分析し、最適な保全方法を提案します。

非破壊検査

非破壊検査は、素材・機器・構造物の品質管理や品質保証の手段として、試験対象物をきずつけたり、分離、破壊することなく、きずの有無とその状態を調べる方法です。

-

CR診断車 -

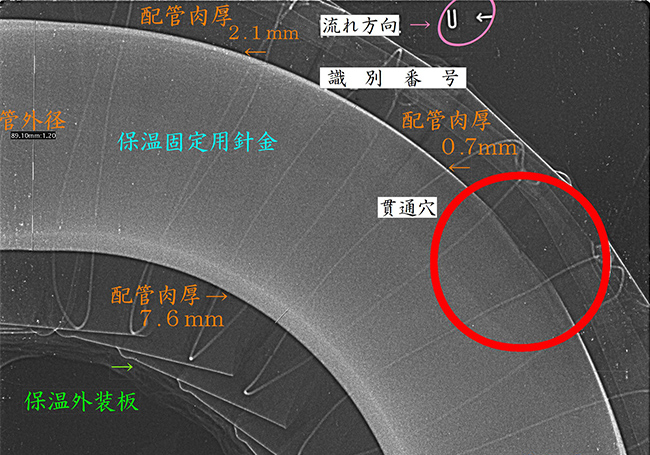

CR診断画像

-

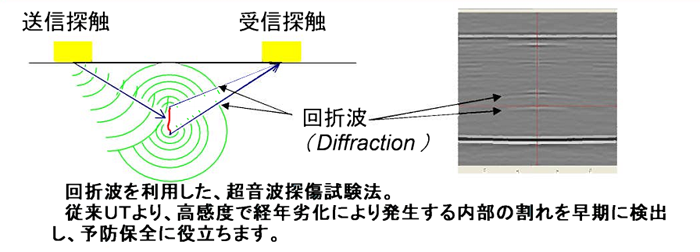

超音波検査

金属材料分析評価

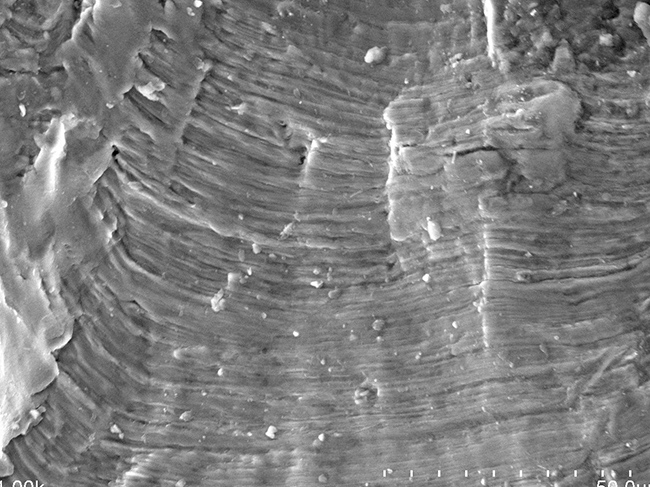

現物またはレプリカ採取した表面組織サンプルのミクロ組織を、電子顕微鏡や光学顕微鏡を使用して観察し、金属部材の健全性評価、また、欠陥・損傷が発生した原因の調査、欠陥の進展性の推定などを行います。

-

電子顕微鏡によるミクロ組織観察 -

疲労破面 3D画像

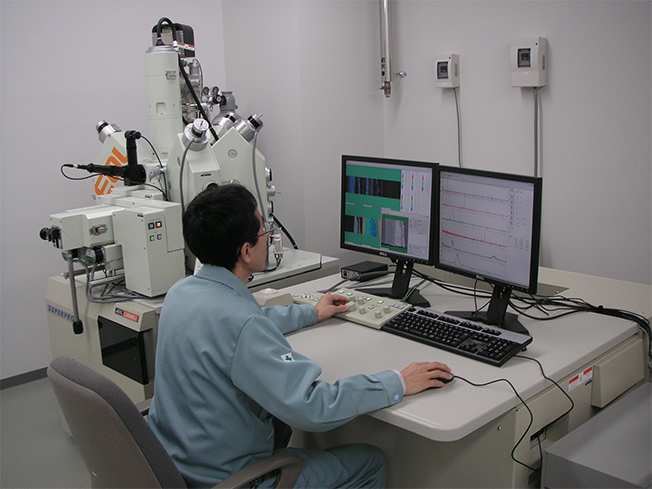

電子プローブマイクロアナライザ(成分分析器)を使用して材料の成分を分析(定性・定量分析・マッピング)し、材料の成分の判定、腐食成分の有無の確認などを行います。 また、ハンドヘルド蛍光X線分析計により、現場で材質が不明な金属の種類を判定します。(SUS、CrMo鋼等)

-

電子プローブマイクロアナライザ -

成分分析画像

熱画像設備診断

当社技術員がお客さまの工場やプラントを訪問し、赤外線熱画像システムを駆使。不必要な熱の損失や過熱による異常を発見します。熱損失の回避によるランニングコストの低減や発熱による故障を早期に発見することで突然のトラブル回避や予防保全に貢献します。

-

ストレーナの詰りによりライン閉塞状態 -

端子接続不良により接点の加熱

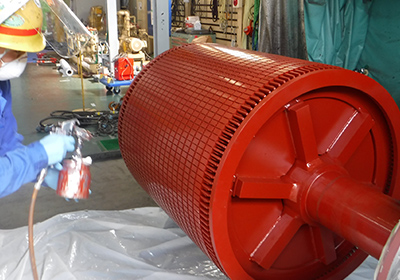

電動機修理

長年の使用により電動機内部の周囲のほこりや軸受の潤滑油が付着し機能を低下させる要因となります。この状態を放置するとコイルの絶縁破壊に至り、プラント停止等の重大なトラブルにつながることになります。当社の電動機洗浄修理は、電動機コイル洗浄および乾燥により、絶縁性能と冷却性能を回復させます。当社は、現地における絶縁診断、電動機取外・工場点検・修理、据付・試験まで電動機点検・修理に関して一貫したワンストップサービスを提供します。

-

電動機取外・工場受入 -

点検(汚損状況確認含む) -

洗浄作業 -

大型乾燥装置へ搬入 -

ワニス処理 -

絶縁試験

ボイラ化学洗浄

スケールが多量に付着したボイラの化学洗浄を実施します。

適用範囲(各種チューブの内面)

手順

- スケール調査

- ボイラの化学洗浄

- 廃液処理

効果

| 化学洗浄の効果 | 付着スケールによるトラブル防止 |

|---|---|

| 熱効率の回復 | |

| 管寿命の延伸 |

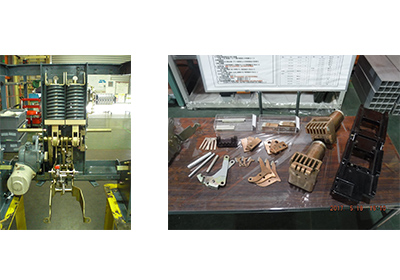

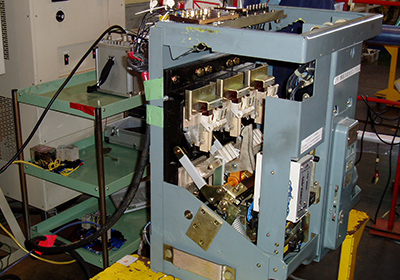

遮断器特別点検

遮断器は、経年10年を超えるとグリス不具合などの異常が増加する傾向にあります。当社は、専門工場にて徹底管理した状態で点検を行い不具合を防止します。 メーカーが製造中止・保守停止した遮断器を独自の技術とノウハウで点検を行い、性能維持に対応しています。(遮断器の機種については、事前に連絡をお願いします。)

-

分解・点検・手入れ -

組み立て調整 -

開閉試験

ボルトモミ取り技術

高温下で運転する機器は、分解時にボルトの折損・ネジ部の固着等により分解ができなくなるため、メネジの山を損傷させないよう注意しながらドリル等を使用してボルトをモミ取る(取り除く)必要があります。 当社では、自社技術としてモミ取り技術を修得し、機器点検工程に支障がないよう都度対応しています。

-

ボルトモミ取り状況 -

ボルトモミ取り状況 -

ピン穴加工状況 -

モミ取り前 -

モミ取り中 -

モミ取り後

技術開発・安全・品質を見る